Формование с применением вакуума

Формование с применением вакуума – используется, чтобы создать механическое давление на ламинат во время цикла его производства. Давление оказанное вакуумом на композитный ламинат дает ряд преимуществ от ручной формовки. Во-первых, это удаляет воздух попавший в между волокон и слоёв в ламинате. Во-вторых, это способствует лучшей пропитки композитного материала. В-третьих, формование с применением вакуума, оптимизирует отношение армирующего материала к смоле. Эти преимущества позволили максимизировать физические свойства передовых композитных материалов, таких как карбон, и создать материалы которые по своим характеристикам можно применить в космической промышленности.

Причина тому что, композитными материалами пользуются все больше и больше, это то, что у таких материалов хорошие прочностные характеристики к весу

Если в ламинате будет присутствовать лишняя смола, то у ламината будет больше свойств смолы, это плохо, так как сами по себе полиэфирная и эпоксидная смолы весьма ломкие. Но в тоже время в местах, где слишком мало смолы, будут слабые пятна.

Чтобы оптимизировать содержание смолы, всё армирование должно насыщаться наиболее оптимальным количеством смолы на столько, на насколько это возможно. Для того чтобы “отжать” излишки смолы используется способ вакуумного формования с применением вакуумного мешка.

Как правило, содержание смолы в изделие приготовленном методом ручной формовки, превышает 100% веса ткани по отношению смоле. Материалы применяемые для космических целей содержат всего 40% смолы. Те компании которые производят композиты максимального качества, для получения желаемого отношения армирующих материалов к смоле, используют автоклавы, чтобы и поднять температуру и давление для достижения высокой эффективности.

Автоклав может поднять давление на ламинат в две – три атмосферы. Автоклав дорог и не доступен широкой публике. Создание такого соотношения с использованием автоклава это, сложный технический процесс и не является целью данной статьи. Используя метод вакуумного формования, описанный в этой статье, можно добиться результата в 50-60% содержания смолы в готовом изделии.

Формование с применением вакуума оказывает давление на ламинат равное одной атмосфере. То есть когда установлен вакуумный мешок, то давление с одной и другой стороны мешка одинаково и равно атмосферному давлению. Из мешка, для создания вакуума, откачивается воздух, при помощи вакуумного насоса, что оказывает разницу в атмосферном давлении и давлении внутри мешка. В то время как атмосферное давление остаётся прежним давление внутри мешка отрицательное. Именно этот дифференциал давления обеспечивает однородную механическую силу зажима, которая и выдавливает лишнюю смолу и воздух. Получается своего рода пресс.

Вакуумный насос

Первый шаг в создании успешной вакуумной системы это выбор качественного вакуумного насоса. Насосы оцениваются по параметрам, лошадиной силы, типом перекачки воздуха (ротационная лопасть, диафрагма, поршень, и т.д.,), объем перекаченного воздуха за промежуток времени, и максимальное достижимое вакуумное разряжение.

Выбор насоса зависит от размера производимых работ. Если насос не сможет достигнуть желаемого результата более чем за 5-8 минут то такой насос считается малопроизводительным. Так же маленький насос не сможет справится с незначительными утечками воздуха .

Соединительные элементы

Далее необходимо иметь все соединительные элементы, для шлангов от насоса до вакуумного мешка. Диаметр соединений тоже имеет важную роль и зависит от площади производимого изделия. Все соединения должны быть максимально плотными для предотвращения протечек.

Вакуумметр

Вакуумный манометр, необходим для замера величины вакуума при работе и для обнаружения утечек. Так же необходим для учёта давления в момент экспериментов на пути достижения лучших результатов. Как дополнение может использоваться регулятор вакуума для упрощения процесса регулировки вакуумного разрежения в мешке.

Регулировка и учёт давления в системе может выполняться тремя способами при использовании разных схем подключения.

• Установка вакуумметра непосредственно на самом вакуумном насосе без использования регулятора.

Для присоединения к вакуумному насосу используется медное “Т” соединение (тройник) . Но при использовании данной схемы вы не сможете уменьшать давление так как не присутствует регулятор или клапан сброса давления. По этому, при достижении необходимого давления нужно вручную отключать насос

• Установка вакуумметра с применением вакуумного регулятора. Это иногда выгодно, чтобы применить только частичный вакуум во время начальной стадии производства. Если полный вакуум применен прежде, чем смола начинает склеиваться, то можно вытянуть слишком много смолы. Это может оставить сухие пятна, так как смола может не успеть пропитать несколько слоёв ламината полностью. Частичный вакуум часто желателен во время этой ранней фазы для надлежащего уплотнения композита. С использованием регулятора можно установить такой вакуум, что бы он, не поднимался выше критичного показателя для полиэфирных смол.

Так как при использовании вакуума выше положенного смола может закипеть.

• Установка вакуумметра на вакуумном мешке. Это самый точный способ, так как можно замерить точное разряжение непосредственно в мешке, потому что часть давления теряется в соединениях, и из за фрикционного сопротивления воздуха.

Так же полезно использовать вентильный или шаровый кран для обнаружения протечек в мешке. И для сброса вакуума по окончанию работ.

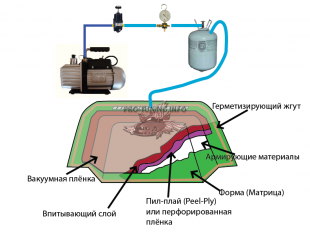

Схема вакуумной формовки

После того как матрица обработана разделительными составами и выложены те армирующие материалы которые необходимы для данного изделия, на материалы наносится смола. В общем, до этого момента действия, проведённые над изделием точно совпадают с действиями про ручном формовании. А с этого момента начинается совершенствование метода.

Жертвенный/разделительный слой

Следующим кладется жертвенный/разделительный слой, он необходим для того что бы можно было снять последующий впитывающий слой и подготовить изделие к последующим работам.

Тип разделительного слоя выбирается в зависимости от желательной поверхностной структуры и количества содержания смолы, которое должно иметь изделие. Если нам необходимо что бы внутренняя поверхность подходила под окрас или для нанесения следующего слоя, то используют жертвенную ткань под названием пил-плай (peel-ply). Также пил-плай позволяет проходить лишней смоле, которая содержится в армирующем слое во впитывающий слой. На сильных изгибах необходимо оставлять излишки этого материала, в противном случае он может помешать хорошо отформовать изделие.

Перфорированная плёнка

Если необходима гладкая поверхность, то используют разделительную плёнку. Перфорированная разделительная плёнка позволит избытку смолы проходить, в то время как не перфорированная плёнка удержит смолу в армирующем материале.

Впитывающий слой

Следующие слой, как было уже сказано выше, будет называться “впитывающий”. Этот материал нужен для двух функций. Во-первых, он поглощает лишнюю смолу из армирующего слоя проходящую через жертвенный слой. Во-вторых, этот слой служит для равномерного распределения вакуума в пределах вакуумного мешка.

Вакуумная плёнка

Далее следующим слоем необходимо наносить вакуумную плёнку то есть поместить изделие в мешок. Сделать это можно несколькими способами.

1. Если изделие слишком маленькое что его можно окружить вакуумной плёнкой со всех сторон, создав этим самым мешок. То есть поместить форму и ламинат под плёнку целиком.

2. Если матрица имеет неровную поверхность и была изготовлена с отбортовкой то вакуумная плёнка крепится по периметру изделия к отбортовке при помощи герметизирующего жгута. Стоит позаботится о отбортовке в момент производства матрицы. Пленку необходимо укладывать с 30-40% запасом, что бы она не порвалась от натяжения в момент производства и смогла хорошо прожать армирующие материалы к изогнутым поверхностям. Из за избыточного размера при закреплении вакуумной плёнки по периметру образуется карман, который тоже необходимо проклеить герметизирующим жгутом.

3.Если матрица имеет плоскую поверхность, то пленку прокладывают по размеру формы.

Заключение

Вакуумное формование с использованием плёнки не является чрезвычайно сложным процессом.

Производитель, который хотел бы улучшить соотношение прочности к весу, найдет большое преимущество от простых сооружений вакуумного мешка. Поскольку процесс усовершенствован, проекты становятся более качественными и удобными, так как изготовить хорошую внутреннюю поверхность ручной формовкой невозможно. К сожалению, усложнённые методы отпугивают многих людей от использования этого полезного метода. Но изделия которые получаются на выходе при использовании данного метода, во много раз превосходят изделия созданные ручной формовкой, и это стоит того.

Похожие записи

2 Коментирующих to “Формование с применением вакуума”

-

Алексей Says:

Декабрь 16th, 2009 at 22:55 Цитировать

Подскажите пожалуйста, какая пленка лучше подходит для вакуумного пакета а точнее ее аббревиатура …

И если кто в курсе, отпишитесь по поводу аббревиатуры толстой пленки, которая имеет растяжение 100%-200% …

Заранее спасибо.

-

b2b Says:

Июль 27th, 2010 at 09:00 Цитировать

Формование с применением смазки следует осуществлять в особо чистом помещении, тщательно оберегая поверхность формовочного приспособления от попадания пыли. Загрязненная смазка, а также ее следы на отформованной детали удаляют 2%-ным раствором состава ОП-7 или ОП-10.